防静电通风管生产过程塑化情况

在现代工业和商业***域中,静电问题一直是一个潜在的安全隐患。为了有效地控制静电的产生和传导,

防静电通风管应运而生。这种***殊的通风管道不仅能够保障工作环境的安全,还能提高生产效率和产品质量。本文将详细介绍防静电通风管的生产过程,***别是其中的塑化情况。

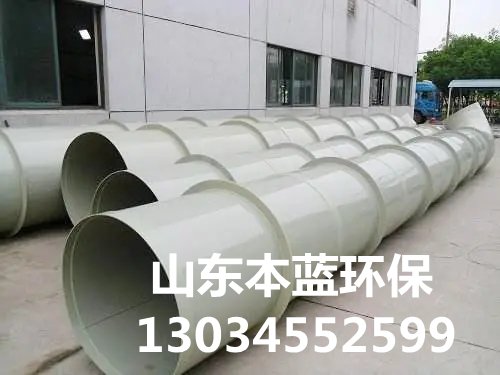

一、防静电通风管概述

防静电通风管是一种专门设计用于防止静电积聚和放电的管道系统。它广泛应用于电子、化工、制药、食品等行业,这些行业对静电敏感,静电放电可能导致设备损坏、火灾甚至爆炸。防静电通风管通过采用导电性能******的材料和***殊设计,能够有效地消除静电,确保生产环境的安全。

二、防静电通风管的生产材料

防静电通风管的生产材料多种多样,常见的有聚丙烯(PP)、聚氯乙烯(PVC)、聚氨酯(PU)等。这些材料具有******的导电性能和机械强度,能够满足不同行业的需求。例如,聚丙烯材料具有耐高温、耐腐蚀的***性,适用于化工行业;而聚氨酯材料则具有******的柔韧性和耐磨性,适用于需要频繁移动的场合。

三、塑化过程详解

1. 原料准备:在生产过程中,***先需要准备***所需的原材料。这些原材料通常是颗粒状的塑料粒子,如聚丙烯或聚氯乙烯。在投入生产前,需要对这些粒子进行干燥处理,以去除其中的水分,防止在加工过程中出现气泡或缺陷。

2. 加热塑化:接下来,将干燥后的塑料粒子放入挤出机的料斗中。挤出机通过加热装置将塑料粒子加热至熔点以上,使其变成粘稠的熔融状态。这个过程称为塑化。在塑化过程中,塑料粒子经过螺杆的旋转和挤压,逐渐变成均匀的熔融塑料。

3. 成型加工:塑化后的塑料被送入模具中,通过模具的形状和冷却系统,形成所需的管道形状。在这个过程中,塑料会逐渐冷却并固化,形成具有一定强度和硬度的管道。根据不同的需求,可以调整模具的形状和尺寸,生产出不同规格的防静电通风管。

4. 后处理:生产出来的防静电通风管需要进行后处理,包括切割、打磨、清洗等工序。这些工序可以去除管道表面的毛刺和杂质,提高管道的外观质量和使用性能。此外,还需要对管道进行防静电处理,如涂覆导电涂层或添加抗静电剂,以进一步提高其防静电性能。

四、塑化过程中的关键技术

1. 温度控制:在塑化过程中,温度的控制至关重要。过高的温度会导致塑料分解或烧焦,而过低的温度则会使塑料无法充分塑化。因此,需要***控制加热装置的温度,确保塑料在***的塑化状态下进行加工。

2. 压力控制:除了温度外,压力也是影响塑化效果的重要因素。在挤出过程中,需要施加适当的压力,使塑料能够顺利地通过模具并成型。压力过***或过小都会影响管道的质量和性能。

3. 螺杆转速:螺杆的转速也会影响塑化效果和生产效率。转速过快可能导致塑料过热或烧焦,而转速过慢则会影响生产效率。因此,需要根据实际情况调整螺杆的转速,以达到***的加工效果。

五、防静电通风管的性能测试

为了确保防静电通风管的性能符合要求,需要进行一系列的性能测试。这些测试包括导电性能测试、机械强度测试、耐温性能测试等。通过这些测试,可以评估管道的防静电效果、耐用性和安全性,确保其能够在实际应用中发挥******的作用。

综上所述,防静电通风管的生产过程是一个复杂而精细的过程,其中塑化情况是关键环节之一。通过严格控制原料准备、加热塑化、成型加工和后处理等工序,可以生产出具有******性能的防静电通风管。这些管道在各行各业中发挥着重要作用,为保障生产环境的安全和稳定做出了贡献。