抗静电防爆风管的生产条件及其影响

在工业生产和***殊环境中,安全始终是至关重要的考量因素。

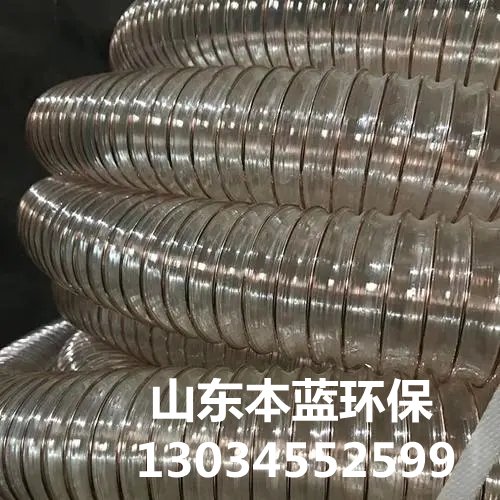

抗静电防爆风管作为一种关键的安全防护设备,其性能直接关系到生产环境的安全与稳定。本文将深入探讨抗静电防爆风管的生产条件及其对产品性能、应用范围等方面的影响。

一、原材料选择

1. 导电材料:为了实现抗静电功能,通常会在风管材料中添加导电成分,如碳黑、金属纤维等。这些导电材料能够有效地消散静电荷,防止静电积聚引发爆炸危险。例如,在一些化工生产车间,使用含有碳黑的塑料风管,可以快速将生产过程中产生的静电导入***地,保障生产安全。

2. 高强度材料:考虑到风管需要承受一定的压力和机械冲击,会选择具有高强度的材料,如玻璃钢、不锈钢等。以玻璃钢为例,它具有重量轻、强度高、耐腐蚀等***点,能够在恶劣的工作环境下长期稳定运行。

3. 阻燃材料:为了防止火灾的发生和蔓延,抗静电防爆风管还应具备******的阻燃性能。常见的阻燃材料有阻燃树脂、阻燃橡胶等。这些材料在遇到火源时,能够减缓燃烧速度,降低火灾风险。

二、生产工艺

1. 挤出成型工艺:对于塑料类抗静电防爆风管,挤出成型是一种常用的生产工艺。通过将加热熔融的塑料原料挤出口模,形成连续的管材。在这个过程中,要严格控制温度、压力和挤出速度等参数,以确保管材的尺寸精度和性能稳定性。例如,在生产聚乙烯抗静电风管时,挤出温度过高可能导致材料降解,影响风管的强度和抗静电性能;挤出速度过快则可能使管材壁厚不均匀。

2. 缠绕成型工艺:对于玻璃钢材质的风管,缠绕成型是主要的生产方式。将浸有树脂的纤维丝按照一定的角度和层数缠绕在芯模上,经过固化后形成风管。这种工艺可以***控制风管的厚度和强度分布,但需要注意树脂的含量和固化程度,否则会影响风管的质量。如果树脂含量不足,风管可能会出现分层现象;固化不完全则会导致风管强度不够。

3. 焊接工艺:对于金属材质的风管,焊接是必不可少的环节。采用先进的焊接技术,如氩弧焊、激光焊等,可以保证焊缝的质量和密封性。焊接过程中要注意控制焊接电流、电压和焊接速度,避免出现焊接缺陷,如气孔、夹渣等,这些缺陷可能会降低风管的耐压能力和防爆性能。

三、质量检测

1. 抗静电性能检测:使用专业的抗静电测试仪,测量风管表面的电阻值。一般来说,合格的抗静电风管表面电阻应在规定的范围内,通常为10^6 - 10^9Ω之间。如果电阻值过高,说明风管的抗静电效果不佳,容易积累静电;而电阻值过低可能会导致电流过***,引发其他安全问题。

2. 防爆性能检测:通过模拟爆炸实验,检验风管在受到内部或外部爆炸冲击时的承受能力。检测指标包括爆炸压力峰值、泄爆效率等。只有通过严格的防爆性能检测,才能确保风管在实际使用中能够有效防止爆炸事故的发生。

3. 物理性能检测:对风管的尺寸精度、外观质量、耐压强度、弯曲强度等物理性能进行检测。例如,风管的直径偏差应控制在允许范围内,否则会影响安装和使用效果;耐压强度测试可以验证风管在正常工作压力下是否会出现破裂或变形等问题。

四、生产条件的影响

1. 原材料质量的影响:***质的原材料是生产高性能抗静电防爆风管的基础。如果原材料中的导电成分分布不均匀,或者高强度材料的纯度不够,都会直接影响风管的性能。例如,使用劣质的导电材料可能导致风管的抗静电性能不稳定,无法及时有效地消散静电;而低质量的金属材料可能会使风管在使用过程中出现腐蚀、断裂等问题。

2. 生产工艺的影响:合理的生产工艺是保证产品质量的关键。不同的生产工艺对产品的尺寸精度、性能稳定性等方面有着不同的影响。例如,挤出成型工艺中的温度控制不当,可能会导致风管的内壁粗糙,增加流体阻力;缠绕成型工艺中的树脂含量不合理,会影响风管的强度和耐腐蚀性。此外,生产工艺的稳定性也很重要,如果生产过程中频繁更换工艺参数,会使产品质量波动较***,难以满足工程应用的要求。

3. 质量检测的影响:严格的质量检测是确保产品合格的重要手段。通过全面的质量检测,可以及时发现产品存在的缺陷和问题,采取相应的措施加以改进。如果没有有效的质量检测环节,不合格的产品可能会流入市场,给用户带来安全隐患。同时,质量检测结果也可以为生产工艺的***化提供依据,促进产品质量的不断提高。

综上所述,抗静电防爆风管的生产条件对其性能和质量有着至关重要的影响。只有在原材料选择、生产工艺和质量检测等方面严格把关,才能生产出符合要求的高质量产品,为工业生产和***殊环境提供可靠的安全保障。